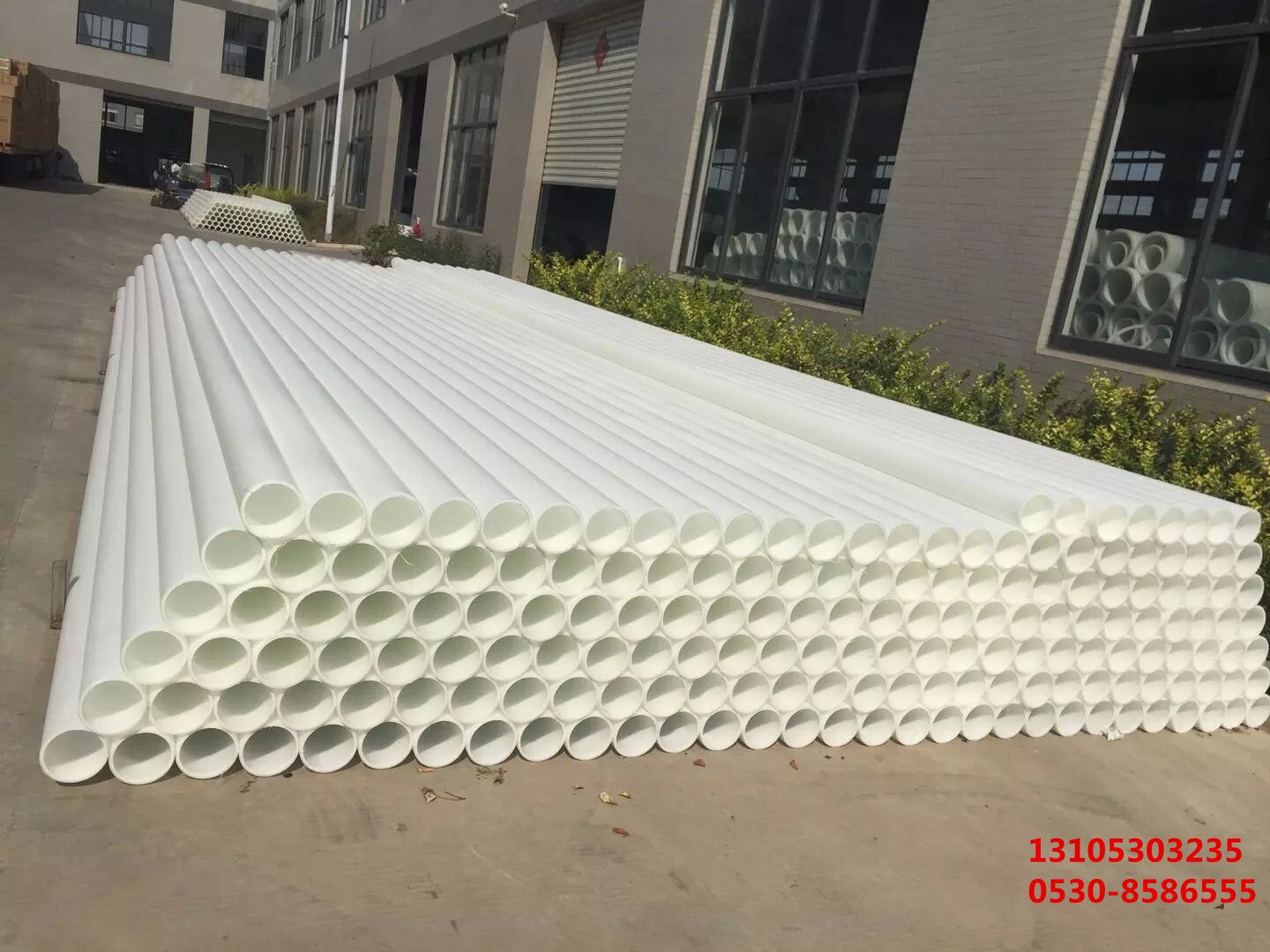

聚丙烯PP管生產過程中的現(xiàn)象及原因

聚丙烯PP管生產過程中的現(xiàn)象及原因

聚丙烯pp管材因其***異的化學穩(wěn)定性、耐熱性和電***緣性,在現(xiàn)代工業(yè)和民用***域得到了廣泛應用。然而,在其生產過程中,生產者常常會遇到各種現(xiàn)象,這些現(xiàn)象可能會影響管材的質量和使用性能。本文將詳細探討聚丙烯PP管生產過程中常見的一些現(xiàn)象及其成因。

1. 表面粗糙度問題

現(xiàn)象描述:PP管表面出現(xiàn)不平滑、有凹凸感或可見的紋理。

原因分析:

- 熔體溫度過低,導致塑化不充分,材料流動性差;

- 模具溫度設置不當,冷卻速度過快或不均勻;

- 模具內壁磨損或污染,造成表面不光滑。

2. 管道尺寸不穩(wěn)定

現(xiàn)象描述:PP管直徑波動***,長度不一致。

原因分析:

- 擠出機螺桿轉速不穩(wěn)定,導致熔體壓力波動;

- 牽引速度與擠出速度不匹配;

- 原料粒徑不均或含有雜質。

3. 管道彎曲或扭曲

現(xiàn)象描述:PP管在冷卻過程中發(fā)生彎曲或扭曲變形。

原因分析:

- 冷卻水道布局不合理,冷卻不均勻;

- 管道內部應力未完全釋放;

- 牽引力不均勻或過***。

4. 內部氣泡或空洞

現(xiàn)象描述:PP管內部出現(xiàn)氣泡或空洞,影響結構完整性。

原因分析:

- 原料中含有水分或揮發(fā)物,在高溫下氣化形成氣泡;

- 熔體中的氣體未能及時排出;

- 擠出過程中真空抽氣不足。

5. 表面裂紋或分層

現(xiàn)象描述:PP管表面出現(xiàn)裂紋或層與層之間的分離。

原因分析:

- 原料配方不當,添加劑比例失衡;

- 擠出壓力過高,導致材料過度拉伸;

- 環(huán)境溫度過低,材料脆化。

6. 色差問題

現(xiàn)象描述:PP管顏色與預期不符,出現(xiàn)色差。

原因分析:

- 顏料分散不均或顏料質量不佳;

- 加工溫度過高,導致顏料熱分解;

- 不同批次原料的顏色差異。

7. 機械性能下降

現(xiàn)象描述:PP管的抗拉強度、抗沖擊性等機械性能不符合標準。

原因分析:

- 原料分子量分布不合適,影響材料強度;

- 添加劑如抗氧劑、光穩(wěn)定劑等使用不當;

- 加工過程中的溫度和壓力控制不***。

總結:

聚丙烯PP管生產過程中的現(xiàn)象多種多樣,其原因涉及原材料質量、加工工藝、設備狀況等多個方面。為了生產出高質量的PP管,生產者需要嚴格控制原材料的選擇、***化工藝參數,并定期對生產設備進行檢查和維護。通過這些措施,可以有效減少不***現(xiàn)象的發(fā)生,確保聚丙烯PP管的品質和性能滿足應用需求。